Procesamiento de mineral de manganeso

Zoneding Machine proporciona una solución integral de procesamiento de mineral de manganeso que involucra varias etapas y técnicas. El proceso incluye trituración, lavado, cribado, separación por gravedad, separación magnética y flotación. Cada paso está diseñado para separar efectivamente diferentes componentes del mineral. Después de someterse al beneficio, el mineral de manganeso se vuelve más valioso y encuentra aplicaciones en varias industrias, particularmente en la fabricación de acero y la producción de aleaciones.

La solución de procesamiento de mineral de manganeso de Zoneding Machine es adecuada para diferentes tipos de minerales de manganeso, como el mineral de óxido de manganeso, el mineral de carbonato de manganeso, el mineral de ferromanganeso, el mineral de hierro que contiene manganeso y el mineral de manganeso compuesto multimetálico. Al utilizar este enfoque versátil, Zoneding Machine permite la extracción de manganeso y la producción de materiales de alta calidad para cumplir con los diversos requisitos de varias industrias.

Si está interesado en nuestros productos, envíenos un correo electrónico a zd-machine@kssb.cn

Notas relacionadas

cargando…

已经是到最后一篇内容了!

Productos que te pueden interesar

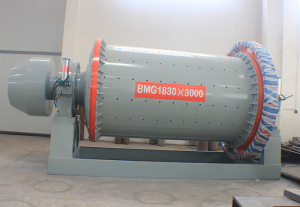

Molino de bolas

Nuestros molinos de bolas están disponibles en diferentes estilos y numerosos tamaños de modelos en cada estilo para adaptarse a los diversos requisitos de molienda.

Rod Mill

Molino de varillasObtenga precio y soporteNuestro molino de varillas está disponible en diferentes estilos y numerosos tamaños de modelos en cada estilo para adaptarse a los diversos requisitos de molienda. Whatsapp +8618637198006 Obtener precio Deja un mensaje…

Molino de bolas de cerámica

Molino de bolas para cerámicaNuestros molinos de bolas para cerámica están disponibles en diferentes estilos y numerosos tamaños de modelos en cada estilo para adaptarse a los diversos requisitos de molienda. Ya sea preparación de glaseado...

Máquina de flotación

Máquina de flotaciónObtenga precio y soporte Productos relacionadosNuestra máquina de flotación está disponible en diferentes estilos y numerosos tamaños de modelos en cada estilo para adaptarse a los diversos requisitos de separación de minerales. Whatsapp +8618637198006 Correo electrónico: zd-mac…

Clasificador en espiral

Los clasificadores en espiral pueden clasificar diferentes partículas en la lechada de mineral durante el proceso de beneficio del metal, así como deslamar y deshidratar en la operación de lavado.

Mezclador

Obtenga precio y soporte Whatsapp +8618637198006 Correo electrónico: zd-machine@kssb.cn Obtenga precio Deje un mensaje Consumibles del mezclador: impulsor, estator,

Separador magnético de tambor húmedo

Separador magnético de tambor húmedoEl separador magnético de tambor húmedo se utiliza para separar eficientemente partículas magnéticas de materiales no magnéticos en el procesamiento de minerales, y presenta un diseño de tambor giratorio y una intensidad de campo magnético personalizable para alta pu…

mesa vibradora

Obtenga precio y soporte Nuestra mesa vibratoria está disponible en diferentes estilos y numerosos tamaños de modelos en cada estilo para adaptarse a los diversos requisitos de separación de minerales. Whatsapp +8618637198006 Correo electrónico: zd-machine@kssb.cn Obtener precio Dejar…

Hidrociclón

Obtenga precio y soporte Whatsapp +8618637198006 Correo electrónico: zd-machine@kssb.cn Obtenga precio Deje un mensaje,

Chute Spute

Obtenga precio y soporte Whatsapp +8618637198006 Correo electrónico: zd-machine@kssb.cn Obtenga precio Deje un mensaje El principio de funcionamiento del conducto en espiral,

cargando…

已经是到最后一篇内容了!

Máquina de zonificación

Máquina de zonificación